Zobrazení:0 Autor:Editor webu Čas publikování: 2025-06-05 Původ:Stránky

Injekční formování dominuje moderní výrobě, což představuje 32% globálního plastového zpracování (odhady průmyslu). Tato technologie umožňuje hromadnou výrobu vysoce přesných komponent napříč odvětvími, jako je automobilová, spotřební elektronika a zdravotnická zařízení. Kvalita forem přímo ovlivňuje tolerance produktu (± 0,02–0,05 mm pro přesné formy) a výrobní náklady, přičemž špatně navržené formy zvyšují míru šrotu až o 15%.

Proces výroby injekčních plísní zahrnuje pět kritických fází:

(1) Konstrukce analýzy výroby (DFM)

(2) Návrh a simulace plísní

(3) Přesné obrábění

(4) Ošetření a sestavení povrchu

(5) Testování a optimalizace

Pokročilé technologie, jako je analýza toku plísní řízených AI a 5-osy CNC obrábění, zajišťují <2 μm přesnost v moderních nástrojích.

Injekční formování je základním kamenem moderní výroby, což představuje více než 30% globální plastové produkce . Tento všestranný proces umožňuje hromadné výroby složitých, vysoce přesných komponent napříč průmyslovými odvětvími, od automobilového průmyslu po zdravotnické prostředky.

1.1 Přesnost a škálovatelnost :

Injekční lisování dosahuje tolerance tak těsné jako ± 0,001 palce, což je nezbytné pro výrobu složitých částí, jako jsou mikrogeary, lékařské implantáty a automobilové konektory. Jeho automatizované pracovní postupy umožňují výrobcům produkovat miliony stejných jednotek s minimálními vadami-kritickými pro průmyslová odvětví, jako je elektronika, kde komponenty, jako jsou pouzdra smartphonů a úchyty desek obvodů, vyžadují přesnost milimetru.

1.2 Aplikace pro křížové průmysl :

Automotive : Lehké komponenty (např. Nárazníky, dashboardy) snižují hmotnost vozidla a zlepšují palivovou účinnost.

Lékař : Sterilní, biokompatibilní zařízení, jako jsou stříkačky a chirurgické nástroje, se vyrábějí s přesností s certifikací ISO.

Spotřební zboží : Odolné předměty pro domácnost (např. Plastové nádoby, hračky) se vyrábějí za nízké náklady na jednotku.

Elektronika : Komplexní geometrie pro konektory a přílohy zajišťují ochranu a funkčnost v zařízeních.

1.3 Ekonomická efektivita :

Zatímco počáteční náklady na plísně mohou dosáhnout 10 000–100 000, náklady na jednotku exponenciálně klesají v měřítku. Například produkce 100 000 plastových uzávěrů snižuje individuální náklady na 0,02–0,05 ve srovnání s 5–10 pro malé dávky. Pokročilé návrhy plísní a materiály, jako je tvrzená ocel (H13, S136), dále prodlužují životnost nástroje na 500 000–1 milionů cyklů, maximalizují návratnost investic.

1.4 Udržitelnost a inovace :

Více než 85% termoplastického odpadu v injekčním formování je recyklováno zpět do výroby a sladí se s cíli kruhové ekonomiky. Objevující se trendy, jako jsou polymery na bázi bio a hybridní formy s konformními chladicími kanály, snižují spotřebu energie o 20–30% při zachování účinnosti cyklu.

Proces výroby injekčních plísní je pečlivě organizovaná sekvence, která integruje optimalizaci designu, přesné inženýrství a pokročilé výrobní technologie.

Níže je komplexní rozpis každé fáze, podporované průmyslovými benchmarky a technickými poznatky.

DFM zajišťuje návrhy produktů v souladu s výrobními schopnostmi, minimalizováním vad a nákladů.

Ověření návrhu produktu

Optimalizace úhlu ponoru : Zajistěte úhly minimálního 1 ° pro hladké vyhazování.

Uniformita tloušťky stěny : Udržujte ± 10% variace, abyste zabránili značkám dřezu a deformaci.

Umístění brány : Pomocí analýzy toku plísní simulujte tok pryskyřice a zabrání vzduchu.

Klíčové aktivity :

Nástroje : Automatizovaný software DFM poskytuje okamžitá zpětná vazba ohledně konstrukčních nedostatků (např. Undercuts, tenké stěny).

Výběr materiálu

Tepelná stabilita : Vysoce výkonné pryskyřice, jako je PEEK, vyžadují formy s tvrzenou ocelí (H13, S136).

Životnost cyklu : Ocely nástrojů (např. P20) jsou nákladově efektivní pro produkci středního objemu, zatímco slitiny mědi berylium vynikají rychlým chlazením.

Simulace toku plísní

Předpovídá dobu plnění (± 0,5s), účinnost chlazení (AT <5 ° C) a riziko války.

Snižuje zkušební cykly o 50% prostřednictvím detekce virtuálních defektů.

Precizní návrh plísní určuje kvalitu dílu, doba cyklu a dlouhověkost nástroje.

Základní konstrukční prvky

Destičky dutin/jádra : Rozdělené návrhy jsou zarovnány s liniemi rozdělení, aby se minimalizoval blesk.

Chladicí systém : Konformní kanály snižují dobu cyklu o 30% a zabraňují tepelné deformaci.

Systém vyhazování : Optimalizované umístění kolíku zabraňuje poškození součástí během demontáže.

CAD modelování a analýza

Analýza podříznutí : Identifikujte funkce vyžadující snímky nebo zvedáky.

Návrh odvzdušňování : mikro-gooves (hloubka 0,02–0,05 mm) zabraňují plynovým pastům.

Kritické kontroly :

Kompatibilita materiálu

Materiál | Tvrdost (HRC) | Nejlepší pro | Život cyklu |

|---|---|---|---|

P20 ocel | 28–32 | Produkce středního objemu | 500 000 cyklů |

H13 ocel | 48–52 | Aplikace s vysokým obsahem | 1m+ cykly |

Hliník | 20–25 | Prototyping | 50 000 cyklů |

Pokročilé obrábění zajišťuje přesnost a trvanlivost na úrovni mikronu.

CNC obrábění

5-osy CNC : Dosahuje tolerance ± 0,005 mm pro komplexní geometrie.

Řezání EDM/drátu : Vytváří ostré hrany (RA 0,4μm) pro mikro-úřady.

Vylepšení povrchu

Leštění : Zrcadlové povrchové úpravy (RA 0,02 μm) Snižují tření a zlepšují uvolňování součástí.

Chromová pokovování : přidává vrstvu CR2O3 5–10 μm pro odolnost proti korozi.

Leptání textury : Laserové texturování vytváří funkční povrchy (např. Vzory přilnavosti).

Kontrola kvality

Inspekce CMM : ověřuje přesnost rozměru (± 0,001 mm).

Zkoušky nástrojů : Zkušební výstřely ověřují výkon plísní za podmínek výroby.

Konečná montáž integruje komponenty pro bezproblémovou připravenost.

Integrace komponenty

Vyhazovací kolíky : Zarovnáno do 0,01 mm, aby se zabránilo nesprávně vyrovnání.

Testování úniku chladicí linky : 30% kontroly přetlaku zajišťují únik chladicí kapaliny.

Ověření procesu

Vědecké formování : Optimalizace parametrů založená na údajích (např. Vstřikovací tlak 80–120MPA).

Senzory ve měsíci : Monitorujte teplotu v reálném čase (± 1 ° C) a tlak (± 0,5%).

Neustálé zlepšování

Analýza příčin kořenů : Adresové defekty, jako je brittovost (např. Kontrola vlhkosti, limity regindu).

Prediktivní údržba : Plísně s podporou IoT sledují opotřebení a opravy plánu.

Efektivní výroba se spoléhá na optimalizované parametry a postupy udržitelnosti.

Zkrácení doby cyklu

Konformní chlazení : Zkrátí doba chlazení o 25–40%.

Vysokorychlostní injekce : rychlosti 500–1 000 mm/s zkracují dobu náplně.

Opatření udržitelnosti

Recyklace materiálu : 85% opětovné použití termoplastického regridu.

Energeticky efektivní stroje : All-Electric Presses snižuje spotřebu energie o 30%.

Průmysl injekčních plísní prochází transformačním posunem, poháněným pokrokem v přesných obráběcích, inteligentních výrobě a udržitelných praktikách.

Níže je níže hloubková analýza špičkových technologií a vznikajících trendů, které vytvářejí budoucnost výroby plísní.

Pokročilé techniky obrábění předefinuje přesné standardy, což umožňuje tolerance na úrovni mikronů a složité geometrie.

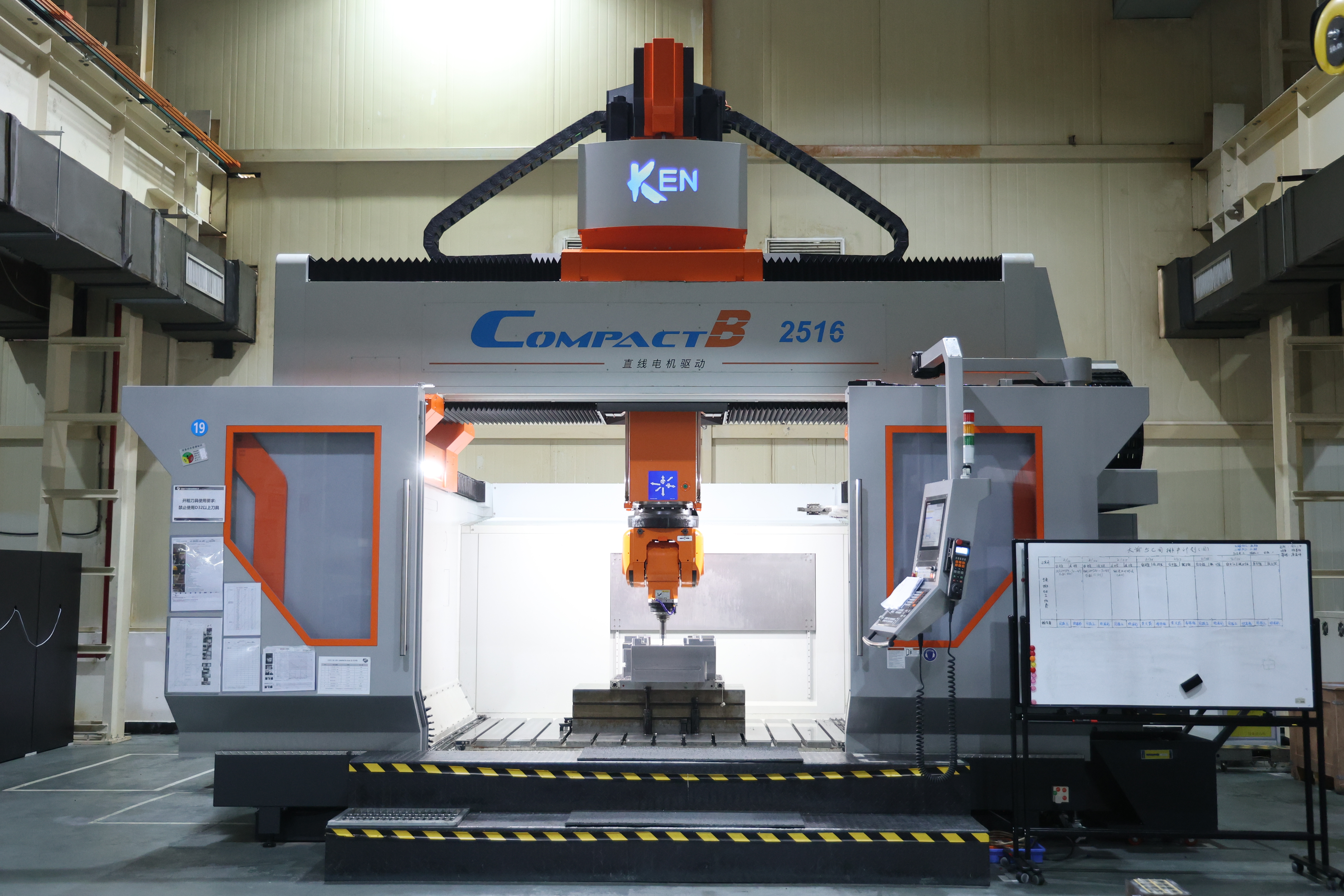

5-osy CNC obrábění :

moderní 5-osy CNC systémy dosahují ± 0,005 mm přesnost pro složité komponenty plísní, jako jsou mikro-karace a volné formové povrchy. Odstraněním více nastavení tato technologie zkracuje dobu obrábění o 30–50% při zlepšování povrchové úpravy (RA ≤ 0,4 μm). Aplikace zahrnují formy optických čoček a lékařské implantáty vyžadující přesnost submicronu.

Hybridní aditivní výroba :

Kombinace tradičního CNC s aditivními technikami (např. DML) umožňuje vytvoření konformních chladicích kanálů uvnitř forem. Tyto kanály optimalizují tepelné řízení, zkrátí časy cyklu o 25–40% a minimalizují vady o válce.

Lisování mikro/nano-injekce :

Specializované stroje a formy nyní produkují díly s funkcemi malými jako 10 μm, kritické pro mikro-senzory a nositelná zařízení. Laserově texturní povrchy (RA 0,1–10 μm) zvyšují funkce, jako jsou antireflexní povlaky pro optické komponenty.

Systémy založené na IoT, AI a datech revolucionizují řízení procesů a prediktivní údržbu.

Simulace toku plísní řízená AI :

Nástroje, jako je Autodesk Moldflow, používají strojové učení k predikci vzorců plnění, účinnost chlazení a rizika warpage s> 85% přesností. To snižuje zkušební cykly o 50% a minimalizuje odpad materiálu.

Senzorové sítě :

vestavěné senzory monitorují parametry v reálném čase, jako je teplota (± 0,5 ° C) a tlak (± 0,5 MPa), což umožňuje dynamické úpravy během výroby. Například výrobci automobilů využívají tato data k udržení konzistence ± 0,01 mm v rámci běhů milionů cyklů.

Digitální dvojčata a průmysl 4.0 :

Virtuální repliky plísní simulují výkon za různých podmínek, optimalizují parametry, jako je upínací síla a rychlost injekce. Společnosti přijímající digitální dvojčata hlásí 20–30% rychlejší čas na trh a 15% nižší spotřeby energie.

Průmysl upřednostňuje prioritu energetické účinnosti a zásady oběhové ekonomiky.

Bio a recyklované materiály :

formy určené pro biologicky rozložitelné polymery (např. PLA) a recyklované termoplastiky snižují uhlíkové stopy. Například formy balení potravin pomocí recyklovaných nákladů na materiál pro domácí mazlíčky o 25% při splnění dodržování předpisů FDA.

Energeticky efektivní stroje :

All-Electric Injection Molding Machines konzumují o 30–50% méně energie než hydraulické protějšky. Regenerativní brzdové systémy dále získávají energii během zpomalení a dosahují standardů udržitelnosti ISO 50001 .

Recyklace uzavřené smyčky :

Pokročilé regrinové systémy znovu použijí 85–90% termoplastického odpadu ve výrobních cyklech. Dodavatelé automobilů, jako je IntreTech, integrují tuto technologii k dosažení cílů s nulovou zemí.

Technologie nové generace odemknou bezprecedentní schopnosti.

AI-optimalizovaný design (generativní AI) :

Algoritmy generují lehké struktury plísní vysokou pevností analýzou rozložení stresu a vlastností materiálu. To snižuje využití materiálu o 15–20% a zároveň zlepšuje trvanlivost.

Robotické leštění a montáž :

Kolaborativní roboti (Cobots) vybavené systémy vidění provádějí leštění zrcadla (RA 0,02 μm) a přesné sestavení a dosahují 99,9% výstupů bez defektů při výrobě lékařské formy.

Inteligentní povrchové ošetření :

Inovace, jako jsou PVD povlaky se zvýšené v plazmě, prodlužují životnost plísní o 3–5 x, a to i při abrazivních pryskyřicích, jako je nylon naplněný sklem. Chromové pokovování a nano-ceramické vrstvy také zvyšují odolnost proti korozi.

Zhuhai Gree Daikin Precision Mold Co., Ltd. (GDM) je předním integrovaným poskytovatelem řešení v injekčním formování, s 30 lety odborných znalostí v oblasti vývoje plného cyklu-od analýzy proveditelnosti produktů a návrhu plísní po údržbu hromadné výroby. Využití špičkových schopností výzkumu a vývoje se specializujeme na vysoce přesné formy (± 0,005 mm tolerance) pro devět klíčových průmyslových odvětví, včetně domácích spotřebičů, automobilových komponent, zdravotnických prostředků a nových energetických zařízení, které slouží 500+ globálním klientům.

• Ovládání deformace : Optimalizované chladicí systémy + analýza toku plísní + simulace držení tlaku snižují deformaci na <0,15 mm pro velké komponenty, jako jsou střídavé panely.

• Molding asistovaný plyn : Analýza spojování s multifyzikou přesně lokalizuje plynové kanály a eliminuje svarové vedení v elektronických snímcích klávesnice.

• Lisování z tenké stěny : Simulace MoltFlow® Povolte tloušťku stěny 1,2 mm pro formy dětských sedadel při zachování strukturální integrity.

• Inteligentní zkušební systém : Zkušební stroje v plném doletu (1300T až 180T) podporují rychlé prototypování a ověření procesů na místě.

Hub optimalizace plísní

Systém predikce životního cyklu rozšiřuje životnost formy o 30%

Integrované formování bez malířů snižuje náklady na zpracování o 25%

Přesné výrobní linky

200+ vysoce přesných 5-osmových obráběcích center

40% rychlejší grafitové elektrody

Inspekce in-line CMM zajišťuje 100% rozměrovou shodu

Rámec pro zajištění kvality

Brány třístupňové kvality: Analýza CAE, ověření pokusu, monitorování hromadné výroby

72hodinová globální služba po prodeji

Dvojjazyčná podpora inženýrství (EN/JP)

Vize GDM pro budoucnost lisování vstřikování je ukotvena ve třech transformačních sloupech: inteligentní automatizace , udržitelná výroba a globalizovaná spolupráce . Tyto strategické priority budou předefinovat průmyslové standardy, zvyšují provozní dokonalost a přinášejí klientům po celém světě bezkonkurenční hodnotu.

Technická implementace

A-optimalizovaný návrh plísní :

Nasazení proprietárních algoritmů vyškolených na 200 000+ historických datových sadách pro automatizaci kritických procesů:

▸ Inteligence umístění brány : Snižte nerovnováhu plnění z 8% na <1,5% prostřednictvím dynamických simulací toku.

▸ Systémy vygenerující samosprávu : Okrájení doba návrhu o 40% a zároveň zlepšuje uniformitu pin-stresu o 90%.

▸ Detekce kolize v reálném čase : Eliminujte 95% konfliktů nástrojů prostřednictvím digitálních dvojčat založených na fyzice.

Inteligentní produkční buňky :

Integrace senzorů IoT s lisy 1300T-180T, které umožňují:

▸ Parametry samo-úpravy : automatibální upínací síla (± 1,5%) a rychlosti chlazení na základě posunů viskozity materiálu.

▸ Prediktivní údržba : Snižte neplánované prostoje o 60% prostřednictvím detekce anomálie vibrací/teploty.

Technická implementace

Systémy kruhového materiálu :

▸ BIO na bázi biologických pryskyřic : Zahájení 15+ stupňů uhlíkově neutrálních polymerů do roku 2026, ověřené certifikacemi ISO 14067.

▸ Recyklace s uzavřenou smyčkou : Dosažení 98% opětovného použití regridu u vysoce lesklých spotřebních elektronických pouzdra.

Energy-neutrální továrny :

▸ Sluneční poháněné lisy : Offset 35% energetické poptávky prostřednictvím střešních PV systémů do roku 2027.

▸ Hydraulické hybridy : snížení spotřeby energie o 45% v 1000T+ strojích prostřednictvím servo-řízených čerpadel.

Nástroj nulového odpadu :

▸ Chlazení bez vody : Přijměte grafenově vylepšené konformní kanály, abyste eliminovali 12 000 tun/rok odpadních vod.

Analytika odpadu AI AI : Snižte přeplnění materiálu o 22% prostřednictvím prediktivní optimalizace výstřelu.

Technická implementace

Sjednocená digitální platforma :

▸ Cloudová spolupráce : Povolte spolupráci v reálném čase ve 20+ časových pásmech s recenzemi návrhů s podporou VR.

▸ Standardizované knihovny nástrojů : 5 000+ předem ověřených komponent plísní kompatibilní s Engel, Arburg a haitskými lisy.

Regionální inovační centra :

▸ Evropa (2025) : Stuttgart Tech Center se specializací na automobilové mikro-molding (± 0,02 mm).

▸ Severní Amerika (2026) : Michiganské rozbočovače pro lékařské silikonové řešení nadměrné nadmořské výskyt.

Agilní dodavatelské řetězce :

▸ Sledovatelnost blockchainu : Zaručuje původ materiálu pro shodu s FDA/Reach.

obsah je prázdný uff01

obsah je prázdný uff01

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.