Zobrazení:0 Autor:Editor webu Čas publikování: 2025-05-15 Původ:Stránky

Ramping Dies jsou v moderní výrobě nepostradatelné a slouží jako páteř pro výrobu přesných komponent napříč průmyslovými průmyslovými průmyslmi, jako je automobilový průmysl, letectví a spotřební elektronika. Podle průmyslových zpráv se více než 60% kovových součástí ve výrobě automobilů spoléhá na lisovací umírání, což zdůrazňuje jejich kritickou roli v efektivitě nákladů a kvalitě produktu. Špatně navržené umírající mohou vést k vadám, jako jsou praskliny, vrásky nebo rozměrové nepřesnosti, zvýšení míry šrotu až o 15% a nafukovací výrobní náklady.

Výroba lisování Diech zahrnuje systematický proces, který integruje design, výběr materiálu, přesné obrábění a pokročilé technologie, jako je simulace CAE a analýza DFM, aby byla zajištěna vysoce kvalitní a nákladově efektivní produkce.

Tento článek se ponoří do složitosti výroby matrice a zkoumá klíčové procesy, jako je optimalizace designu řízeného CAE, vysoce přesné obrábění a vznikající trendy, jako je inteligentní výroba. Budeme také zkoumat, jak vedoucí průmyslu využívají špičkové technologie k udržení konkurenčních výhod.

Ramping Dies slouží jako základní kámen moderní výroby, což umožňuje hromadnou výrobu přesných komponent napříč odvětvími, jako je automobilový průmysl, letecký průmysl a spotřební elektronika a zároveň optimalizují efektivitu nákladů a využití materiálu.

Určení lisování jsou navrženy tak, aby transformovaly ploché kovové listy na komplexní geometrie s přesností na úrovni mikronu. Při automobilovém průmyslu se více než 70% strukturálních součástí, včetně karoserií, držáků a částí motoru, spoléhá na lisování. Proces zajišťuje opakovatelnost pro výstupy s vysokým objemem-například progresivní umírání může produkovat 1 000+ dílů za hodinu s tolerancemi tak těsnými jako ± 0,01 mm. Tato účinnost je rozhodující pro průmyslová odvětví vyžadující rozsáhlou výrobu, jako jsou EV baterie a pouzdra zařízení.

Posun směrem k lehkým materiálům, jako je ocel s vysokou pevností (HSS) a slitiny hliníku, vyžaduje, aby zemřel se zvýšenou trvanlivostí a přesností. Razítko Dies umožňuje formování ultra tenkých komponent (např. 0,6 mm tlustých zásobníků EV baterií) při zachování strukturální integrity, což snižuje hmotnost vozidla o 20–30%. Dies také minimalizuje materiálový odpad prostřednictvím optimalizovaných hnízdních návrhů a dosahuje 95%+ míry využití materiálu - kritický pro cíle udržitelnosti.

Moderní razítko zemře integrovat pokročilé technologie k řešení vyvíjejících se požadavků průmyslu:

Simulace CAE : Nástroje, jako je autoforma, předpovídají tok materiálu, rizika ztenčování a Springback, snižování zkušebních iterací o 50% a snížení nákladů na rozvoj o 20 000–50 000 na projekt.

Konstrukce řízená AI : Generativní algoritmy optimalizují struktury smrti pro snížení hmotnosti (např. 22% lehčích zemí) bez ohrožení síly.

Povrchové inženýrství : Techniky, jako je TD povlak a elektropovolnost, zvyšují životnost smrti 3 ×, kritické pro lisování materiálů odolných proti korozi, jako je nerezová ocel.

Zatímco počáteční náklady na výrobu matrice jsou vysoké (50 000–500 000 v závislosti na složitosti), jejich dlouhodobá návratnost investic je bezkonkurenční. Jedna progresivní matrice může produkovat 5+ milionů dílů před vyžadováním údržby, přičemž náklady na party klesly na <0,10 $ v měřítku. Odvětví, jako je automobilový průmysl, šetří 15–20% v nákladech na montáž v důsledku konzistentního přizpůsobení s razítkem.

Strategie úspory nákladů :

Modulární zemřít : Povolte rychlou rekonfiguraci pro více součástí návrhů a snížení nákladů na nástroje o 40%.

Prediktivní údržba : Senzory IoT detekují mikrokaře 200+ hodin před selháním, čímž sníží neplánované prostoje o 60%.

Automobilový průmysl : Mnoho pro komponenty HSS vyžadují tvrdé oceli nástroje (např. D2 nebo M2) s nitrided povrchy (≥60 hodin), aby odolaly napětí v tahu 1 500+ MPa.

Elektronika : Mikro-stampingové zemře produkují konektory s tolerancemi rozteče 0,1 mm, které umožňují přesnost EDM (elektrické vypouštění).

Zdravotnické zařízení : Zrcadlové povrchové výkony (prostřednictvím elektropovolného) zajišťují biokompatibilitu a okraje bez otřesů pro chirurgické nástroje.

Vznikající trendy přebírají výrobu matrice:

Digitální dvojčata : Virtuální repliky Dies simulují výkon reálného světa, optimalizace parametrů, jako je rychlost tisku (≤20 SPM) a upínací síla.

Udržitelné postupy : Systémy recyklovatelného nástroje a systémy MQL (minimální množství mazání) snižují emise CO₂ o 35%.

Hybridní umírá : Kombinujte polymery vyztužené z uhlíkových vláken s ocelovými jádry pro 40% redukci hmotnosti a rychlejší tepelnou odezvu.

Výroba vyražení Integruje metodiky pokročilých návrhů, technologie přesného obrábění a přísnou kontrolu kvality pro výrobu vysoce výkonných nástrojů schopných formovat komplexní komponenty s přesností na úrovni mikronu.

Proces začíná simulací CAE (počítačově podporovaného inženýrství) pro optimalizaci geometrie matrice a předpovídání chování materiálu během formování. Nástroje, jako je autoforma a ANSYS Workbench, analyzují rozložení stresu, ztenčovací rizika a efekty Springback, snižují zkušební iterace o 50% a zkrácení vývojových cyklů z 12 týdnů na 6 týdnů.

V této fázi jsou zásadní Inženýři ověřují: návrh pro výrobu (DFM) .

Minimální poloměry ohybu (≥2 x tloušťka materiálu pro hliník).

Rozteč otvorů (≥1,5 × průměr, aby se zabránilo deformaci).

Úhly ponoru (≥1 ° pro vysunutí hladké části).

Případová studie o automobilových blatnících prokázala, jak kombinace CAE a DFM snížila odpad materiálu o 18% a prodloužila životnost matrice o 30% prostřednictvím optimalizovaného návrhu chladicího kanálu.

Ocely nástroje dominují výrobě matrice kvůli jejich odolnosti proti opotřebení a tepelné stabilitě. Mezi běžné materiály patří:

AISI D2 : Vysoký obsah chromia (12%) pro odolnost proti otěru, tvrdost do 62 hodin.

AISI O1 : Olej s olejem s vynikající machinabilitou pro složité geometrie.

Vložky karbidu : Používá se v oblastech s vysokým obsahem opotřebení, jako jsou zaškrtávací hrany, prodloužení životnosti o 3 ×.

Předzpracování materiálu zahrnuje:

Řezání laseru : Připravuje polotovary s přesností ± 0,05 mm.

Tepelné zpracování : Vakuové zhášení zajišťuje rovnoměrnou tvrdost (např. 60–62 hodin).

CNC obrábění : 5-osy CNC mlýny dosahují komplexních geometrií (např. Podříznění, zužující se stěny) s drsností povrchu ≤ra 0,4 μm a rovinností v rámci ± 2μm. Například, že podvozek smartphonu, vyžadují 20+ hodin přesného frézování, aby splnily tolerance ± 2 um.

Elektrické výbojové obrábění (EDM) : Ideální pro mikroúčelné funkce, jako jsou 0,1 mm roztečkové konektory v elektronických zemích. Drátěný EDM vyřízne tvrdé oceli s přesností ± 0,005 mm, která je kritická pro komponenty letectví.

Aditivní výroba : Konformní chladicí kanály, vytištěné fúzí laserového prášku, zkrátí doby cyklu o 25% a warpage o 12%.

TD povlak : Proces depozice páry zvyšuje odolnost proti otěru o 3 x, což je ideální pro nerezové oceli pro manipulaci s nerezovou ocelí.

Elektropolizace : Snižuje tření o 40% v aplikacích s hlubokým tažením a minimalizuje galling.

Nitriding : Kalení povrchu (na 1 200–1 500 HV) se prodlužuje životnost ve výrobě s vysokým objemem (např. 500 000+ cyklů).

Monitorování procesu : Senzory IoT sledují parametry, jako je tisková tonáž (800–2 500 tun) a rychlost RAM (≤ 20 SPM), udržování konzistence ± 1%. Senzory vibrací detekují mikrokaředy 200+ hodin před selháním, což zkrátí neplánované prostoje o 60%.

Inspekce po procesu :

Souřadnice měření strojů (CMMS) Ověřte tolerance (např. ± 0,01 mm).

3D skenování porovnává dokončené zemře s modely CAD a identifikuje odchylky> 0,02 mm.

Recyklovatelné oceli nástrojů : Snižte emise CO₂ o 35% na zemřít.

Optimalizace řízená AI : Generativní algoritmy Návrh lehkých zemí s 22% méně materiálem při zachování tuhosti.

Hybridní umírá : Kombinujte polymery vyztužené z uhlíkových vláken s ocelovými jádry pro 40% redukci hmotnosti a rychlejší tepelnou odezvu.

Proces | Tolerance | Doba cyklu | Efektivita nákladu |

|---|---|---|---|

5-osy CNC obrábění | ± 2μm | 20+ hodin | Vysoký |

Řezání laseru | ± 0,05 mm | 5–10 min | Mírný |

EDM | ± 0,005 mm | 15+ hodin | Vysoký |

Aditivní výroba | ± 0,1 mm | 8–12 hodin | Mírný |

Porovnání klíčových metrik

Integrací těchto technologií dosáhnou výrobci o 30–50% rychlejší čas na trh a o 20% nižších nákladů na výrobu s vysokým objemem.

Výroba s vysokou přesností se spoléhá na špičkové technologie, jako je víceosé obrábění CNC, optimalizace procesů, pokročilé povrchové inženýrství a kontrola kvality IoT, aby bylo dosaženo tolerance submicronu, prodlouženou životnost nástroje a bezproblémová integrace s pracovními postupy v průmyslu 4.0.

(1) 5-osy CNC obrábění

5-osy CNC mlýny umožňují výrobu složitých geometrií (např. Podříznění, zužující se stěny) s tolerancemi tak těsnými jako ± 2μm a drsnost povrchu ≤ra 0,4 μm. Například podvozek smartphonů vyžaduje 20 a více hodin nepřetržitého frézování, aby se dosáhlo rovinnosti v rámci ± 2μm - kritické pro zajištění plynulé sestavení komponent, jako jsou moduly fotoaparátu.

(2) Obrácení elektrického vypouštění (EDM)

Wire EDM je nepostradatelný pro mikroúhody v tvrdých ocelích nástrojů, jako jsou konektory rozteče 0,1 mm pro elektronickou zemřít. S přesností polohy ± 0,005 mm, EDM minimalizuje tepelné zkreslení, dosahuje ostrosti okraje <0,01 mm poloměr.

(3) Výroba aditiv (AM)

Laserová fúze práškového lože (LPBF) tiskne konformní chladicí kanály v rámci Dies, zkrátí doby cyklu o 25% a tepelnou válku o 12%. Případová studie o automobilovém nárazníku ukázala, že AM-integrované chlazení zlepšilo rozměrovou stabilitu o 18% ve srovnání s tradičními vrtanými kanály.

(1) TD povlak

Tepelná difúzní povlak ukládá 5–15 μm karbidové vrstvy (např. Karbid vanadium) na povrchu smrti, což zvyšuje odolnost proti otěru o 3 x. Zemře na razítko z nerezové oceli dosahují 500 000+ cyklů bez přepracování, dokonce i při stresu přesahujících 1 500 MPa.

(2) Elektropolizace

Tento elektrochemický proces snižuje drsnost povrchu na RA 0,1 um a v aplikacích s hlubokým tažením se snižuje tření o 40%. Pro zemřít zdravotnické zařízení zajišťuje elektropovolné hrany a dodržování biokompatibility.

(3) Nitriding plazmy

Povrchové kalení prostřednictvím bombardování iontů dusíku dosáhne hloubky případu 0,1–0,3 mm a mikrohardiness až do 1 200 HV, což prodlužuje životnost pro vysoce svatební produkci složek z hliníku.

(1) Generativní design

Algoritmy AI optimalizují struktury smrti pro snížení hmotnosti (např. 22% lehčí) při zachování tuhosti. Generativně navržený progresivní zemřít pro automobilové konzoly snížil náklady na materiál o 15 000 USD a spotřebu energie o 30%.

(2) Prediktivní údržba

Senzory IoT monitorují parametry v reálném čase, jako jsou vibrace (posun ≤ 5 µm) a teplotu (20–120 ° C). Modely strojového učení předpovídají nošení nástroje 200 a více hodin předem, čímž se neplánují neplánované prostoje o 60%.

(3) Simulace digitálního dvojče

Virtuální repliky Dies simulují výkon v reálném světě za různých podmínek:

Rychlost stisknutí : Optimalizováno na ≤ 20 úderů za minutu (SPM), aby se vyvážilo produktivitu a kvalitu dílu.

Upínací síla : Upravena mezi 800–2 500 tun, aby se zabránilo nadměrnému stresu.

(1) In-line metrologie

Laserové skenery a CMMS (měřicí stroje souřadnice) provádějí 100% kontrolu kritických rozměrů, jako například:

Úhly ohybu : ± 0,1 ° přesnost pro automobilové konzoly.

Pozice otvorů : ± 0,02 mm pro konektor elektroniky umírá.

(2) Adaptivní obrábění

Systémy CNC s uzavřenou smyčkou upravují zdroje a rychlosti v reálném čase na základě údajů o opotřebení nástrojů. Například, 5-osmi a osatová řezání kašené oceli D2 automaticky snižuje rychlost vřetena o 15%, když vychýlení nástroje přesahuje 2 um, což udržuje tolerance.

(3) energeticky účinné procesy

Systémy minimálního množství mazání (MQL) snižují využití chladicí kapaliny o 90%, zatímco hybridní zemřít (uhlíková vlákna + ocelárna) nižší spotřeba energie během tepelného cyklování o 25%.

(1) Automotive

Horké razítko Dies : Vodě chlazené kanály tvoří ultra vysokou pevnou ocel (UHSS) s pevností v tahu> 2 000 MPa.

Hydroformující nástroje : Dosažení složitých trubkových tvarů s uniformitou tloušťky stěny ≥ 98%.

(2) elektronika

Mikro-stampingové umírání : EDM-cut wolframové vložky karbidy produkují konektory s tolerancí 0,05 mm.

Vakuově asistované formování : eliminuje zachycení vzduchu během tvorby tenkovrstvého kovu (např. EG, EMI EMI Shields o 0,2 mm).

(3) Aerospace

Izotermální kování DIE : Udržujte ± 5 ° C teplotní uniformita pro komponenty slitiny titanu.

Superfinishing : Diamantové povrchy dosahují RA 0,025 μm pro turbínovou čepel.

Produkační průmysl probíhá transformativní posun řízený technologickým pokrokem a inovativními postupy. Ve formě Gree Daikin (Zhuhai Gree Daikin Precision Precision Precsion) nejmodernější řešení předefinují tradiční procesy a vytvářejí nové měřítka pro přesnost, efektivitu a udržitelnost. Níže jsou uvedeny klíčové inovace v čele tohoto vývoje, jak prokázalo odborné znalosti Gree Daikin Mold a Global Client Success Stouty:

Možnost Gree Daikin využívá plnou 3D simulaci designu a rušení pro optimalizaci výkonu plísní před zahájením fyzické výroby. Simulací manipulace s manipulátorem a sestavením plísní ve virtuálním prostředí jsou identifikovány a vyřešeny potenciální kolize nebo strukturální nedostatky ve fázi návrhu. Tento přístup minimalizuje pokus-a-omyl během ladění plísní, čímž se zkracuje dodací lhůty až o 30%. Například jejich práce na plíscích automobilového razítka využívá CAE (počítačově podporované inženýrství) k analýze procesů formování proužků a úpravu kritických parametrů, jako jsou rohové poloměry (R úhly) ke zmírnění praskajících rizik-trvá „jednorázový úspěch “ pro složité projekty, jako jsou automobilové klimatické klimatizace korugované panely.

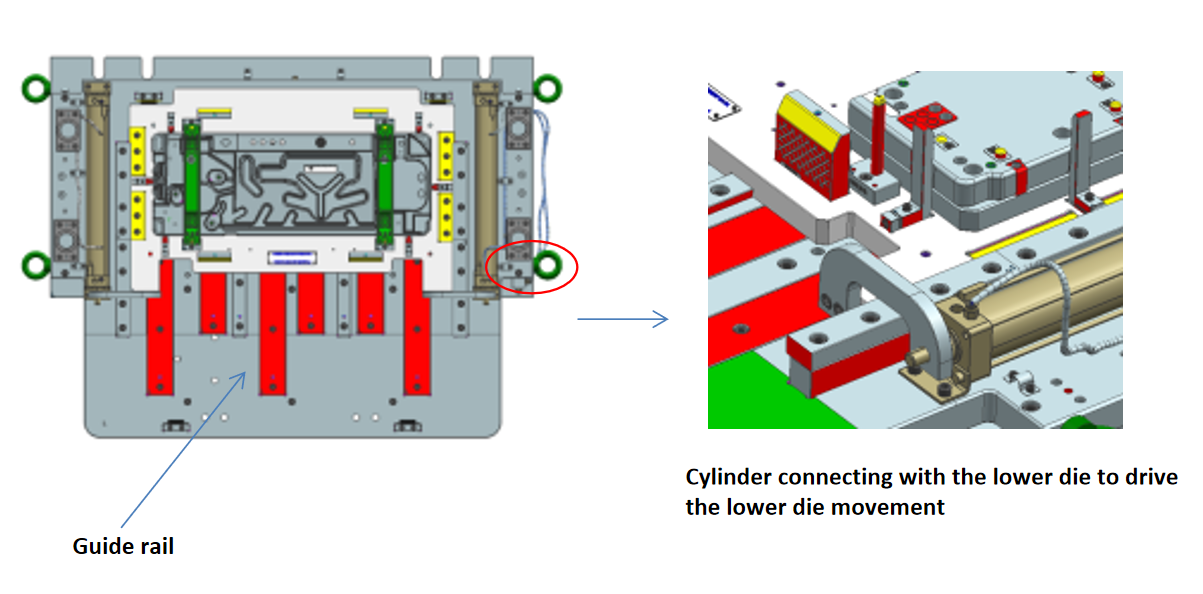

Technologie dusíku Gree Daikin Mold z dusíku plynu je příkladem toho, jak může strukturální inovace zefektivnit výrobu. Přepracováním forem z jednovrstvé na dvouvrstvý pohyb se snížil proces komprese předních desek ze šesti kroků na pět pro klienta US Appliance, snižoval náklady na nástroje a doba cyklu. Podobně jejich technologie nýtování na spodní rámeček integruje pneumatické válce s řízeným železničním systémům, což umožňuje přesný pohyb dopředu pro zabezpečenou sestavu bez sekundárních operací. Takové inovace jsou v souladu s požadavky průmyslu na lehké, multifunkční nástroje.

Gree Daikin Mold, vybaven stroji Makino a Mitsubishi CNC (přesnost ≤0,01 mm) a sledovacím systémem založeným na ERP , ztělesňuje inteligentní výrobu. Sledování statusu obrábění v reálném čase prostřednictvím softwaru CAE/CAD/CAM/UG zajišťuje bezproblémovou koordinaci napříč designem, výrobou a kontrolou kvality. Například jejich automatizovaná technologie přechodu umožňuje formát s více produkty rychle se přizpůsobit specifikacím klienta, což zvyšuje efektivitu výroby o 40% pro automobilové a zdravotnické klienty.

Kolaborativní design společnosti Gree Daikin Mold pro přístupové mosty a výrobu a výrobu Spolupracujícím partnerstvím s klienty během fáze DFM optimalizují geometrie produktu pro progresivní výrobu pro matrici, jak je vidět ve velkých kontinuálních formách pro postranní panely domácího zařízení. Hlavní roli také hrají také materiální inovace: slitiny SGCD2 a PSGCD2-42N-Z08QV jsou vybírány pro vysokou pevnost, odolnost proti korozi a trvanlivost únavy-klíč pro přesné komponenty, jako jsou stojany na parníky, kde zrcadlo lemované povrchy eliminují poškrábané a průtokové značky. DFM) .

Prostřednictvím konsolidace procesu řízeného CAE a optimalizací struktury nástrojů Gree Daikin snižuje spotřebu materiálu a spotřeby energie. Jejich schopnost sloučit více fází razítka do menších operací (např. Progresivní zemřít pro vzorky kancelářských zařízení) snižuje náklady na práci o 25% při zachování standardů kvality certifikované ISO. Klienti, včetně předních německých automobilových značek, svědčí o plísních s prodlouženým životem a přesným tolerancem, což zdůrazňuje ekonomické a environmentální přínosy udržitelného nástroje.

150členný technický tým společnosti Greedaikinmold kombinuje odborné znalosti v oblasti automobilových, zdravotnických a spotřební elektroniky. Vícejazyční inženýři a agilní pracovní postupy umožňují rychlou adaptaci na různé průmyslové standardy-z forem lékařských razítků vyžadujících povrchy s nulovými defektmi až po vysoce svazek automobilový průmysl, které vyžadují ultrarychlé doby cyklu. Tato všestrannost postaví plísně Gree Daikin jako vůdce meziprostřední inovací.

Při pohledu dopředu bude sektor výroby lisování formován pěti transformačními trendy, z nichž každá nabízí příležitosti pro inovace a růst:

Integrace umělé inteligence (AI) a strojového učení do systémů CAD/CAE dále zrychlí optimalizaci návrhu. Algoritmy AI mohou předpovídat materiálové chování, doporučit strukturální úpravy a prognózující opotřebení nástroje, což umožňuje proaktivní údržbu. Pro společnosti jako Gree Daikin Mold to znamená posílení jejich 3D simulačních rámců tak, aby zahrnovaly prediktivní analýzu v reálném čase, snížení neplánované prostoje a prodloužení dlouhověkosti plísní.

Environmentální předpisy a priority ESG (environmentální, sociální a správa věcí veřejných) tlačí výrobce k praktikám kruhové ekonomiky . Odbornost Gree Daikin Mold v oblasti efektivity materiálu (např. Snížení šrotu prostřednictvím analýzy CAE) a procesy úspory energie (např. Vícestupňová konsolidace) je umístěna tak, aby vedla v ekologickém nástroji. Budoucí iniciativy mohou zahrnovat přijetí recyklovaných slitin, uhlíkově neutrální obrábění a systémy chlazení s uzavřenou smyčkou, aby se minimalizovaly environmentální stopy.

Vzhledem k tomu, že průmyslová odvětví jako elektrická vozidla (EV) a inteligentní spotřebiče vyžadují kratší životní cykly produktů, budou rozhodující Automatizovaná technologie přechodné technologie Gree Daikin Mold a přístup DFM pro kolaborativní technologie poskytují plán pro škálovatelné přizpůsobení. Investice do 5D tisku (kombinace aditivní výroby s obráběním CNC) by mohly dále komprimovat prototypové cykly z týdnů na dny. rychlé nástroje a modulární systémy plísní .

Post-pandemické narušení dodavatelského řetězce podnítilo posun směrem k regionálním výrobním uzlů. Globální stopa Gree Daikin Mold - podporovaná vícejazyčnými týmy a lokalizovanými výzkumnými a vývojovými centry - bude životně důležitá ve službě klientům, kteří upřednostňují blízké pobřeží. Navázáním partnerství na klíčových trzích (např. Evropa, Severní Amerika a jihovýchodní Asie) může Gree Daikin Mold nabídnout rychlejší časy odezvy a zmírnit geopolitická rizika.

Zatímco automatizace postupuje, lidský prvek zůstává nenahraditelný. 150členný technický tým Gree Daikin Mold je příkladem toho, jak kvalifikovaní inženýři, vybavené nástroji vycházejícími z AI-Augmentací, mohou posouvat hranice inovací. Programy UPSKilling v AI, IoT a Advanced Materials Science zajistí, že pracovní síla Gree Daikin Mold zůstane před technologickými křivkami.

Aby si zachoval své vedení, chamtivý, plánuje:

Rozšiřte schopnosti digitálních dvojčat pro správu životního cyklu end-to-end.

Zahajte iniciativu ze zelené výroby a do roku 2030 se zaměřuje na 40% snížení spotřeby energie.

Forge aliancí s poskytovateli technologií , aby integrovali senzory podporované IoT do forem pro monitorování výkonu v reálném čase.

Dvojité investice do výzkumu a vývoje do vědy AI a materiálu se zaměřením na lehké kompozity pro EV a leteckým průběhu.

Budoucnost výroby Die je konvergencí - kde Precision splňuje udržitelnost, digitální nástroje zesiluje lidské odborné znalosti a globální výzvy inspirují lokalizovaná řešení. Společnosti, jako je Gree Daikin Mold, se směsí technického mistrovství, agility a vizionářského vedení, se připravují na tyto změny nejen přizpůsobit, ale také je definovat. Vzhledem k tomu, že průmyslová odvětví od zdravotní péče po obnovitelnou energii Poptávka s chytřejšími, rychlejšími a zelenějšími řešeními nástrojů, neúnavná inovace Gree Daikin Mold zajišťuje, že zůstane v popředí tohoto dynamického vývoje.

obsah je prázdný uff01

obsah je prázdný uff01

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.