Zobrazení:0 Autor:Editor webu Čas publikování: 2026-01-12 Původ:Stránky

1. Výběr materiálu pro plechové díly

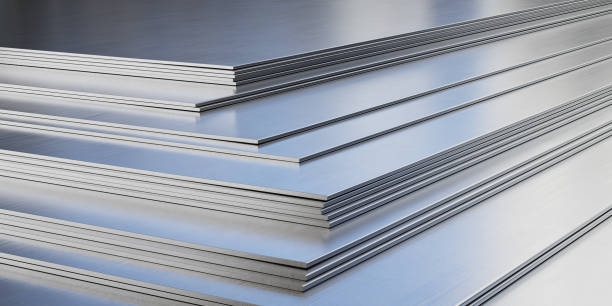

Plech patří mezi nejčastěji používané materiály při konstrukčním návrhu komunikačních produktů. Pochopení komplexních vlastností materiálů a jejich správný výběr má významný dopad na cenu produktu, výkon, kvalitu a vyrobitelnost.

Zásady pro výběr materiálu plechu:

Používejte běžné kovové materiály a omezte materiálové specifikace/odrůdy a udržujte je co nejvíce v rozsahu podnikové materiálové příručky.

Minimalizujte rozmanitost materiálů a specifikací tloušťky plechu v rámci stejného produktu.

Za předpokladu zajištění funkčnosti dílů upřednostněte nákladově efektivní materiály a snižte spotřebu materiálu, abyste snížili celkové náklady na materiál.

U podvozků a velkých skříní zvažte co největší snížení celkové hmotnosti jednotky.

Kromě zajištění funkčnosti dílů musí výrobce forem vzít v úvahu také to, že lisovací výkon materiálů by měl splňovat požadavky na zpracování, aby byla zajištěna racionalita a kvalita zpracování produktu.

2. Úvod do několika běžně používaných plechů

(1) Ocelový plech válcovaný za studena (CRS)

Ocelový plech válcovaný za studena označuje plechy válcované za studena vyrobené z uhlíkové konstrukční oceli. Vyrábí se dalším válcováním za studena válcovaného pásu uhlíkové konstrukční oceli na tloušťku menší než 4 mm. Válcovaný při pokojové teplotě nevytváří okují oxidu železa, což má za následek vynikající kvalitu povrchu a vysokou rozměrovou přesnost. V kombinaci s úpravou žíháním její mechanické a zpracovatelské vlastnosti předčí vlastnosti plechů válcovaných za tepla. Mezi běžné třídy patří nízkouhlíkové oceli 08F a 10#, které nabízejí dobré stříhání a ohýbání.

(2) Kontinuální elektrolyticky pozinkovaný ocelový plech válcovaný za studena (EG)

Tento plech, běžně známý jako 'elektrolytická deska', prochází procesem, kdy je zinek nepřetržitě nanášen z roztoku zinkové soli na připravený ocelový pás pod elektrickým polem. Z důvodu procesních omezení je zinkový povlak relativně tenký.

(3) Kontinuální žárově zinkovaný ocelový plech (GI)

Často nazývaný pozinkovaný plech nebo 'pocínovaný plech' označuje za studena válcované souvislé žárově pozinkované plechy a pásy o tloušťce od 0,25 do 2,5 mm. Pás nejprve prochází plamenem vyhřívanou předehřívací pecí, kde se spálí zbytkové oleje a vytvoří se film oxidu železa. Poté vstupuje do redukční žíhací pece s atmosférou H2/N2, zahřátá na 710–920 °C, čímž se oxidový film redukuje na železnou houbu. Aktivovaný a vyčištěný pás se ochladí těsně nad bod tání zinku před vstupem do zinkové lázně o teplotě 450–460 °C, kde vzduchový nůž řídí tloušťku povlaku. Nakonec prochází chromátovou pasivací pro zlepšení odolnosti proti bílé rzi. Ve srovnání s plechy EG má GI silnější povlak a používá se především pro díly vyžadující vyšší odolnost proti korozi.

(4) Ocelový plech potažený aluzinkem (GL)

Povlak slitiny Al-Zn se skládá z 55 % hliníku, 43,4 % zinku a 1,6 % křemíku, vytvrzeného při 600 °C za vzniku husté kvartérní krystalické ochranné vrstvy. Nabízí vynikající odolnost proti korozi s běžnou životností až 25 let – 3–6krát delší než GI a srovnatelnou s nerezovou ocelí. Jeho odolnost proti korozi pochází z hliníkové bariérové ochrany a zinkové obětní ochrany. Zatímco zinek obětavě chrání řezné hrany, škrábance a poškození povlaku, hliník tvoří nerozpustnou oxidovou vrstvu, která poskytuje bariérovou ochranu.

Plechy popsané v bodech 2), 3) a 4) jsou souhrnně známé jako oceli s povlakem a jsou široce používány v domácích komunikačních zařízeních. Díly vyrobené z potažených ocelí často nevyžadují žádné další pokovování nebo lakování a řezané hrany nevyžadují žádnou speciální úpravu, ačkoli speciální fosfátování může zvýšit odolnost hran proti korozi. Z hlediska nákladů použití plechů EG eliminuje potřebu zasílání dílů k pokovování, což šetří čas a náklady na dopravu. Kromě toho díly nevyžadují žádné moření před lakováním, což zlepšuje efektivitu zpracování.

(5) Plech z nerezové oceli (SUS)

Široce používaný pro svou silnou odolnost proti korozi, dobrou elektrickou vodivost a vysokou pevnost, je třeba plně zvážit jeho nevýhody: vysoké materiálové náklady (přibližně 4krát vyšší než u standardního GI); vysoká pevnost zvyšuje opotřebení nástroje na CNC děrovacích strojích, což jej často činí nevhodným pro takové zpracování; klinčovací matice pro nerezovou ocel vyžadují speciální vysokopevnostní typy nerezové oceli, které jsou drahé; nýtování klinčovací matice je často nedostatečné a často vyžaduje dodatečné bodové svařování; kontrola přilnavosti barvy je náročná; a výrazné odpružení materiálu znesnadňuje zachování tvarové a rozměrové přesnosti při ohýbání a lisování.

(6) Plechy z hliníku a slitin hliníku

Běžně používané hliníkové plechy a plechy ze slitin hliníku zahrnují především tyto tři materiály: korozivzdorný hliník 3A21 (dříve LF21), korozivzdorný hliník 5A02 (dříve LF2) a tvrdý hliník 2A06 (dříve LY6).

Antikorozně odolný hliník 3A21 (LF21): Slitina Al-Mn, je to nejrozšířenější korozivzdorný hliník. Tato slitina má nízkou pevnost (pouze vyšší než průmyslový čistý hliník) a nelze ji zpevnit tepelným zpracováním. Zpracování za studena se často používá ke zlepšení jeho mechanických vlastností. Vykazuje vysokou plasticitu v žíhaném stavu a přijatelnou plasticitu v polovytvrzeném stavu, ale nízkou plasticitu při úplném mechanickém vytvrzení. Nabízí dobrou odolnost proti korozi a svařitelnost.

Antikorozně odolný hliník 5A02 (LF2): Al-Mg hliník odolný proti korozi. Ve srovnání s 3A21 má 5A02 vyšší pevnost, zejména únavovou pevnost, spolu s vysokou plasticitou a odolností proti korozi. Nelze ji zpevnit tepelnou úpravou. Svařitelnost je dobrá při kontaktním a vodíkovém atomovém svařování, ale při svařování argonovým obloukem existuje tendence k praskání za tepla. Obrobitelnost je lepší ve stavu opracovaném za studena a v polokaleném stavu, ale špatná ve stavu žíhaném. Dá se leštit.

Tvrdý hliník 2A06 (LY6): Běžná tvrdost hliníku. Tvrdé a supertvrdé druhy hliníku mají vyšší pevnost a tvrdost než standardní hliníkové slitiny a lze je použít pro díly podobné panelům. Jejich plasticita je však špatná; nemohou být ohnuty, protože to způsobuje praskliny nebo lomy na vnějším poloměru.

Označení a kódy teplot pro hliníkové slitiny byly aktualizovány podle nových čínských norem (GB/T 16474-1996 pro označení a GB/T 16475-1996 pro temperování).

Tabulka křížových odkazů mezi starými a novými kódy je uvedena v tabulce 1-1.

(7) Plechy z mědi a slitin mědi

Běžně používané plechy z mědi a slitin mědi zahrnují především dva typy: červená měď (čistá měď) T2 a mosaz H62.

Červená měď T2: Toto je nejčastěji používaná čistá měď s výrazným fialovým vzhledem, odtud název 'červená měď' nebo 'fialová měď'. Nabízí vysokou elektrickou a tepelnou vodivost, vynikající odolnost proti korozi a dobrou tvarovatelnost. Jeho pevnost a tvrdost je však výrazně nižší než u mosazi a je podstatně dražší. Primárně se používá pro vodivé součásti odvádějící teplo a součásti odolné proti korozi v trvanlivém spotřebním zboží, typicky pro součásti napájecích zdrojů, které potřebují přenášet vysoké proudy.

Mosaz H62: Mosaz s vysokým obsahem zinku, má relativně vysokou pevnost a vynikající zpracovatelnost za studena i za tepla, takže je vhodná pro různé tvářecí a obráběcí procesy. Používá se především pro nosné díly vyžadující hluboké tažení nebo ohýbání. Zatímco jeho elektrická vodivost je nižší než elektrická vodivost červené mědi, nabízí lepší pevnost a tvrdost za nižší cenu. Tam, kde to požadavky na vodivost dovolí, může výběr mosazi H62 před červenou mědí výrazně snížit náklady na materiál. Například u přípojnic jsou vodivé pásy vyrobeny převážně z mosazi H62, která se pro danou aplikaci ukázala jako plně dostatečná.

3. Vliv materiálu na zpracování plechu g

Tři primární procesy plechu jsou stříhání, ohýbání a kreslení. Různé procesy kladou různé požadavky na listový materiál, takže výběr materiálu by měl brát v úvahu obecnou geometrii produktu a zamýšlené výrobní metody.

Vliv materiálu na proces slepování

Vysekávání vyžaduje, aby listový materiál měl dostatečnou plasticitu, aby se zabránilo praskání během operace.

Měkké materiály (např. čistý hliník, korozivzdorný hliník, mosaz, červená měď, nízkouhlíková ocel) vykazují dobrý střihový výkon, což vede k hladkým hranám s minimálními otřepy nebo převalováním.

Tvrdé materiály (např. ocel s vysokým obsahem uhlíku, nerezová ocel, tvrdý hliník, supertvrdý hliník) způsobují horší kvalitu stříhání s hrubšími oblastmi lomu, zvláště výrazné u tlustších plechů.

Křehké materiály jsou náchylné k roztržení během vysekávání, zvláště u úzkých prvků, kde je pravděpodobné praskání.

Prostřednictvím analýzy procesů lisování, úpravy parametrů a optimalizace součástí forem můžeme podstatně snížit zkušební cykly forem. To našim klientům přináší maximální hodnotu a zvýšenou konkurenceschopnost na trhu.

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.